- Svrha pročišćavanja fosilnog goriva

- Četiri opcije za čišćenje alkonolaminima

- Postojeće instalacije

- Princip rada tipične instalacije

- Tehnološki sustav

- Apsorber

- Odvajanje i zagrijavanje zasićenog amina

- Desorber

- Sustav filtriranja

- Membranska metoda pročišćavanja plina

- Kemisorpcijsko čišćenje plina

- Čišćenje plina otopinama alkanolamina

- Alkalne (karbonatne) metode pročišćavanja plinova

- Svrha

- Prednosti i nedostatci

- Prednosti

- Nedostaci

- Izbor upijajućeg sredstva za proces čišćenja

- Procesna kemija

- Osnovne reakcije

- Nuspojave

- Glavne prednosti membrane iz NPK "Grasys" i opseg njezine primjene

- Zaključci i koristan video na temu

Svrha pročišćavanja fosilnog goriva

Plin je najpopularnija vrsta goriva. Privlači najpristupačnijom cijenom i nanošenjem najmanje štete okolišu. Neosporne prednosti uključuju jednostavnost upravljanja procesom izgaranja i mogućnost osiguravanja svih faza obrade goriva tijekom dobivanja toplinske energije.

Međutim, prirodni plinoviti fosil se ne kopa u čistom obliku, jer. pridruženi organski spojevi ispumpavaju se istovremeno s ekstrakcijom plina iz bušotine.Najčešći od njih je sumporovodik čiji sadržaj varira od desetina do deset i više posto, ovisno o ležištu.

Sumporovodik je otrovan, opasan za okoliš, štetan za katalizatore koji se koriste u preradi plina. Kao što smo već napomenuli, ovaj organski spoj izrazito je agresivan prema čeličnim cijevima i metalnim ventilima.

Naravno, korozijom privatnog sustava i magistralnog plinovoda, sumporovodik dovodi do istjecanja plavog goriva i krajnje negativnih, rizičnih situacija povezanih s tom činjenicom. Radi zaštite potrošača, spojevi štetni po zdravlje uklanjaju se iz sastava plinovitog goriva i prije nego što se isporuči na autocestu.

Prema standardima spojeva sumporovodika u plinu koji se transportira kroz cijevi, ne može biti više od 0,02 g / m³. Međutim, zapravo ih je puno više. Da bi se postigla vrijednost propisana GOST 5542-2014, potrebno je čišćenje.

Četiri opcije za čišćenje alkonolaminima

Alkonolamini ili amino alkoholi su tvari koje sadrže ne samo aminsku skupinu, već i hidroksi skupinu.

Dizajn instalacija i tehnologije za pročišćavanje prirodnog plina alkanolaminima razlikuju se uglavnom u načinu opskrbe apsorbentom. Najčešće se u čišćenju plina koriste četiri glavne metode pomoću ove vrste amina.

Prvi način. Unaprijed određuje dovod aktivne otopine u jednoj struji odozgo. Cijeli volumen upijača šalje se na gornju ploču jedinice. Proces čišćenja odvija se na pozadinskoj temperaturi ne višoj od 40ºS.

Najjednostavniji način čišćenja uključuje dovod aktivne otopine u jednu struju.Ova tehnika se koristi ako u plinu postoji mala količina nečistoća

Ova se tehnika obično koristi za manju kontaminaciju spojevima sumporovodika i ugljičnim dioksidom. U ovom slučaju ukupni toplinski učinak za dobivanje komercijalnog plina je u pravilu nizak.

Drugi način. Ova opcija pročišćavanja koristi se kada je udio sumporovodika u plinovitom gorivu visok.

Reaktivna otopina u ovom slučaju se dovodi u dva toka. Prvi, s volumenom od približno 65-75% ukupne mase, šalje se u sredinu instalacije, drugi se isporučuje odozgo.

Otopina amina teče niz ladice i susreće se s uzlaznim strujama plina, koji se potiskuju na donju ladicu apsorbera. Prije posluživanja, otopina se zagrijava na ne više od 40ºS, ali tijekom interakcije plina s aminom temperatura se značajno povećava.

Kako se učinkovitost čišćenja ne bi smanjila zbog povećanja temperature, višak topline se uklanja zajedno s otpadnom otopinom zasićenom sumporovodikom. A na vrhu instalacije, tok se hladi kako bi se izvukle preostale kisele komponente zajedno s kondenzatom.

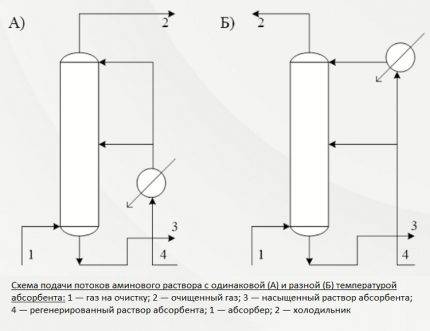

Druga i treća od opisanih metoda unaprijed određuju dovod apsorbirajuće otopine u dva toka. U prvom slučaju, reagens se poslužuje na istoj temperaturi, u drugom - na različitim temperaturama.

Druga i treća od opisanih metoda unaprijed određuju dovod apsorbirajuće otopine u dva toka. U prvom slučaju, reagens se poslužuje na istoj temperaturi, u drugom - na različitim temperaturama.

Ovo je ekonomičan način smanjenja potrošnje energije i aktivne otopine. Dodatno grijanje se ne provodi ni u jednoj fazi. Tehnološki, to je dvostupansko pročišćavanje, koje pruža priliku za pripremu tržišnog plina za opskrbu cjevovodom uz najmanje gubitke.

Treći način. Uključuje dovod apsorbera u postrojenje za čišćenje u dva toka različitih temperatura.Tehnika se primjenjuje ako se osim sumporovodika i ugljičnog dioksida u sirovom plinu nalazi i CS2, i COS.

Pretežni dio apsorbera, otprilike 70-75%, zagrijava se na 60-70ºS, a preostali dio je samo do 40ºS. Strujevi se unose u apsorber na isti način kao u gore opisanom slučaju: odozgo i u sredinu.

Formiranje zone s visokom temperaturom omogućuje brzo i učinkovito izdvajanje organskih onečišćenja iz plinske mase na dnu kolone za pročišćavanje. A na vrhu se ugljični dioksid i sumporovodik precipitiraju aminom standardne temperature.

Četvrti način. Ova tehnologija predodređuje dovod vodene otopine amina u dvije struje s različitim stupnjevima regeneracije. To jest, jedan se isporučuje u nepročišćenom obliku, sa sadržajem inkluzija sumporovodika, drugi - bez njih.

Prvi tok se ne može nazvati potpuno zagađenim. Samo djelomično sadrži kisele komponente, jer se dio njih uklanja tijekom hlađenja do +50º/+60ºS u izmjenjivaču topline. Ova struja otopine uzima se iz donje mlaznice desorbera, hladi i šalje u srednji dio kolone.

Uz značajan sadržaj sumporovodika i komponenti ugljičnog dioksida u plinovitom gorivu, čišćenje se provodi s dvije struje otopine s različitim stupnjevima regeneracije

Dubinsko čišćenje prolazi samo onaj dio otopine koji se ubrizgava u gornji sektor instalacije. Temperatura ovog toka obično ne prelazi 50ºS. Ovdje se provodi fino čišćenje plinovitog goriva. Ova shema omogućuje smanjenje troškova za najmanje 10% smanjenjem potrošnje pare.

Jasno je da se metoda čišćenja odabire na temelju prisutnosti organskih onečišćenja i ekonomske isplativosti.U svakom slučaju, razne tehnologije omogućuju vam da odaberete najbolju opciju. Na istom postrojenju za obradu aminskih plinova moguće je mijenjati stupanj pročišćavanja, dobivajući plavo gorivo s karakteristikama potrebnim za rad plinskih kotlova, peći i grijača.

Postojeće instalacije

Trenutno su glavni proizvođači sumpora postrojenja za preradu plina (GPP), rafinerije nafte (OR) i petrokemijski kompleksi (OGCC). Sumpor se u tim poduzećima proizvodi iz kiselih plinova koji nastaju tijekom aminske obrade sirovine s visokim udjelom sumpora ugljikovodika. Velika većina plinovitog sumpora proizvodi se dobro poznatom Clausovom metodom.

Postrojenje za proizvodnju sumpora. Rafinerija u Orsku

Postrojenje za proizvodnju sumpora. Rafinerija u Orsku

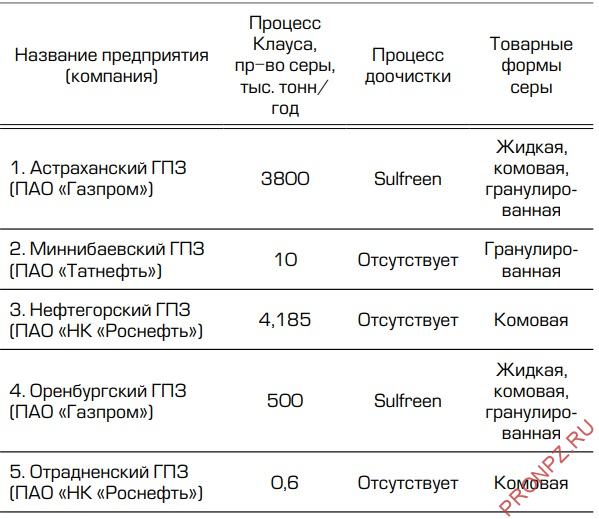

Iz podataka prikazanih u tablicama 1-3, može se vidjeti koje vrste komercijalnog sumpora danas proizvode ruska poduzeća koja proizvode sumpor.

Tablica 1 - Ruske rafinerije koje proizvode sumpor

Tablica 2 - Ruski naftni i plinski kemijski kompleksi koji proizvode sumpor

Tablica 3 - Ruski pogoni za preradu plina koji proizvode sumpor

Princip rada tipične instalacije

Maksimalni kapacitet apsorpcije u odnosu na H2S karakterizira otopina monoetanolamina. Međutim, ovaj reagens ima nekoliko značajnih nedostataka. Karakterizira ga prilično visok tlak i sposobnost stvaranja nepovratnih spojeva s ugljičnim sulfidom tijekom rada postrojenja za pročišćavanje amin plina.

Prvi minus se eliminira pranjem, zbog čega se pare amina djelomično apsorbiraju. Drugi se rijetko susreće pri preradi poljskih plinova.

Koncentracija vodene otopine monoetanolamina odabire se empirijski, a na temelju provedenih istraživanja uzima se za pročišćavanje plina iz određenog polja. Pri odabiru postotka reagensa uzima se u obzir njegova sposobnost da izdrži agresivne učinke sumporovodika na metalne komponente sustava.

Standardni sadržaj upijača obično je u rasponu od 15 do 20%. No, često se događa da se koncentracija poveća na 30% ili smanji na 10%, ovisno o tome koliki bi stupanj pročišćavanja trebao biti. Oni. za koju će se svrhu, u grijanju ili proizvodnji polimernih spojeva, koristiti plin.

Imajte na umu da s povećanjem koncentracije aminskih spojeva, korozivnost sumporovodika se smanjuje. Ali mora se uzeti u obzir da se u ovom slučaju povećava potrošnja reagensa. Posljedično, cijena pročišćenog komercijalnog plina raste.

Glavna jedinica postrojenja za čišćenje je apsorber pločastog ili montiranog tipa. Ovo je okomito orijentiran aparat iz epruvete nalik izvana s mlaznicama ili pločama smještenim unutar. U njegovom donjem dijelu nalazi se ulaz za dovod neobrađene plinske mješavine, a na vrhu je izlaz za pročistač.

Ako je plin koji se pročišćava u postrojenju pod tlakom dovoljnim da dopusti da reagens prođe u izmjenjivač topline, a zatim u kolonu za uklanjanje, proces se odvija bez sudjelovanja pumpe. Ako tlak nije dovoljan za tijek procesa, otjecanje se stimulira crpnom tehnologijom

Struja plina nakon prolaska kroz ulazni separator ubrizgava se u donji dio apsorbera. Zatim prolazi kroz ploče ili mlaznice smještene u sredini tijela, na kojima se talože onečišćenja.Mlaznice, potpuno navlažene otopinom amina, odvojene su jedna od druge rešetkama za jednoliku raspodjelu reagensa.

Nadalje, plavo gorivo pročišćeno od onečišćenja šalje se u čistač. Ovaj uređaj može biti spojen u krug obrade nakon apsorbera ili smješten u njegovom gornjem dijelu.

Potrošena otopina teče niz stijenke apsorbera i šalje se u kolonu za skidanje - desorber s kotlom. Tamo se otopina čisti od apsorbiranih zagađivača s parama koje se oslobađaju kada se voda kuha da se vrati natrag u instalaciju.

Regeneriran, t.j. osloboditi spojeva sumporovodika, otopina teče u izmjenjivač topline. U njemu se tekućina hladi u procesu prijenosa topline na sljedeći dio kontaminirane otopine, nakon čega se pumpom pumpa u hladnjak za potpuno hlađenje i kondenzaciju pare.

Ohlađena apsorbirajuća otopina se vraća natrag u apsorber. Ovako reagens cirkulira biljkom. Njegove pare se također hlade i čiste od kiselih nečistoća, nakon čega nadopunjuju zalihu reagensa.

Najčešće se u pročišćavanju plina koriste sheme s monoetanolaminom i dietanolaminom. Ovi reagensi omogućuju izdvajanje iz sastava plavog goriva ne samo sumporovodika, već i ugljičnog dioksida

Ako je potrebno istovremeno ukloniti CO iz obrađenog plina2 i H2S, provodi se dvostupanjsko čišćenje. Sastoji se od korištenja dviju otopina koje se razlikuju u koncentraciji. Ova opcija je ekonomičnija od jednostupanjskog čišćenja.

Prvo, plinovito gorivo se čisti jakim sastavom sa sadržajem reagensa od 25-35%. Zatim se plin obrađuje slabom vodenom otopinom, u kojoj je aktivna tvar samo 5-12%.Kao rezultat toga, i grubo i fino čišćenje se izvode uz minimalnu potrošnju otopine i razumno korištenje proizvedene topline.

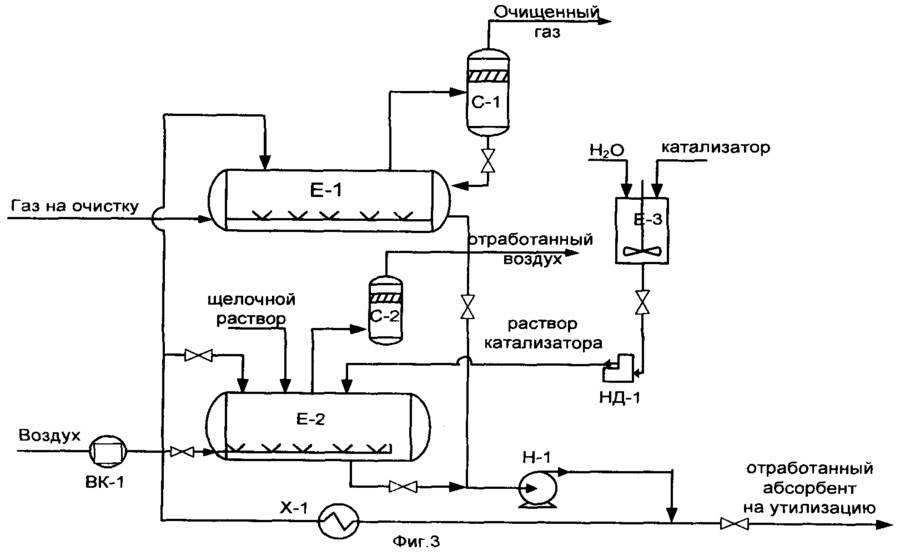

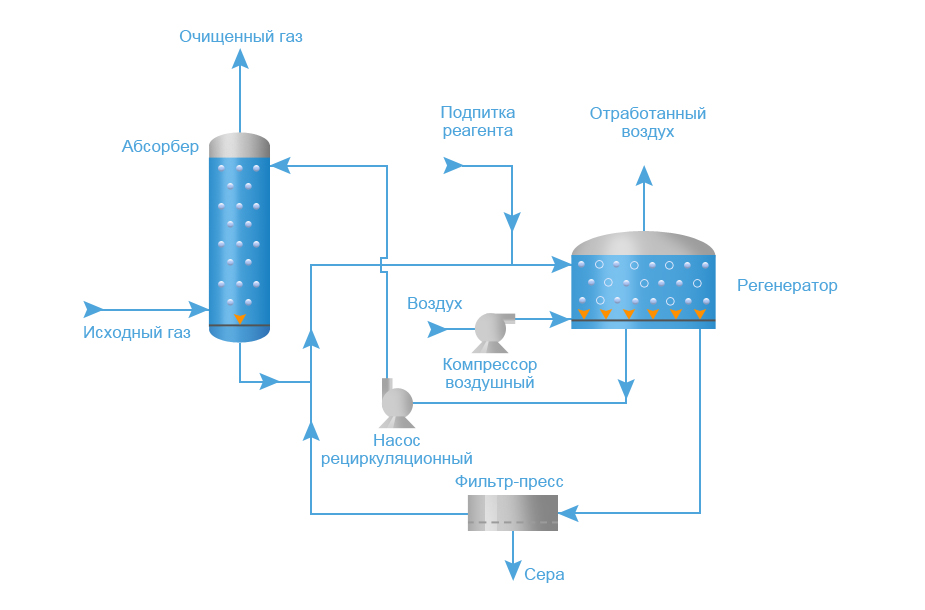

Tehnološki sustav

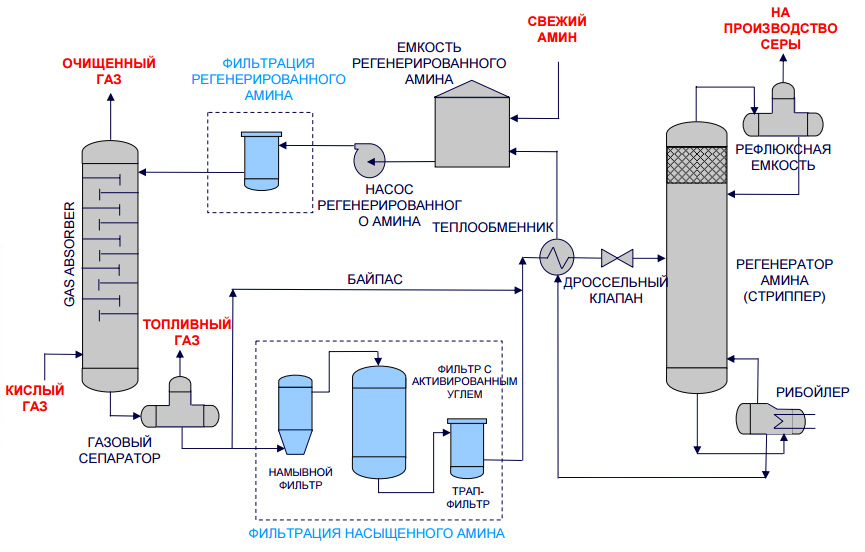

Shematski prikaz tipične procesne opreme za obradu kiselog plina regenerativnim apsorbentom

Shematski prikaz tipične procesne opreme za obradu kiselog plina regenerativnim apsorbentom

Apsorber

Kiseli plin koji se isporučuje za čišćenje ulazi u donji dio apsorbera. Ovaj uređaj obično sadrži 20 do 24 ladice, ali za manje instalacije može biti nabijeni stupac. Vodena otopina amina ulazi na vrh apsorbera. Kako otopina teče niz ladice, ona je u kontaktu s kiselim plinom dok se plin kreće gore kroz tekući sloj na svakoj ladici. Kada plin dosegne vrh posude, gotovo sav H2S i, ovisno o korištenom apsorbentu, sav CO2 uklonjen iz struje plina. Pročišćeni plin zadovoljava specifikacije za sadržaj H2S, CO2, obični sumpor.

Odvajanje i zagrijavanje zasićenog amina

Zasićena otopina amina napušta apsorber na dnu i prolazi kroz ventil za smanjenje tlaka, osiguravajući pad tlaka od približno 4 kgf/cm2. Nakon smanjenja tlaka, obogaćena otopina ulazi u separator, gdje se oslobađa većina otopljenog plina ugljikovodika i nešto kiselog plina. Otopina zatim teče kroz izmjenjivač topline, zagrijavana toplinom vruće regenerirane struje amina.

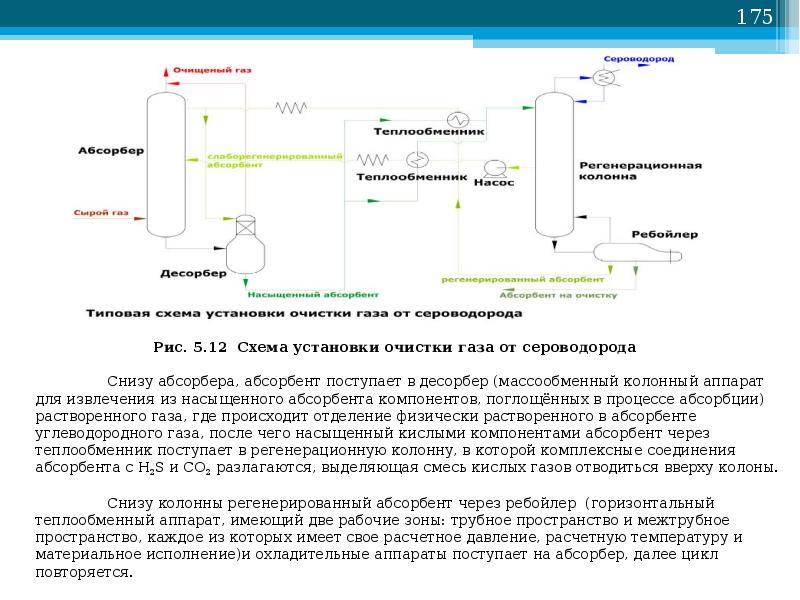

Desorber

Zasićeni apsorbent ulazi u aparat, gdje se apsorbent regenerira pod tlakom od oko 0,8-1 kgf/cm2 i vrelištem otopine. Toplina se dovodi iz vanjskog izvora kao što je reboiler.Uklonjeni kiseli plin i bilo koji plin ugljikovodika koji nije isparen u separatoru izlazi na vrh odstranjivača zajedno s malom količinom apsorbenta i velikom količinom pare. Ovaj mlaz pare prolazi kroz kondenzator, obično zračni hladnjak, da bi kondenzirao apsorbent i vodenu paru.

Mješavina tekućine i plina ulazi u separator, koji se obično naziva refluks rezervoar, gdje se kiseli plin odvaja od kondenziranih tekućina. Tekuća faza separatora vraća se na vrh desorbera kao refluks. Struja plina koja se uglavnom sastoji od H2S i CO2, obično se šalje u jedinicu za rekuperaciju sumpora. Regenerirana otopina teče iz bojlera kroz izmjenjivač topline zasićene/regenerirane otopine amina do hladnjaka zraka i zatim do ekspanzijskog spremnika. Struja se zatim pumpa natrag na vrh apsorbera pomoću visokotlačne pumpe kako bi se nastavio pročišćavati kiseli plin.

Sustav filtriranja

Većina upijajućih sustava ima sredstvo za filtriranje otopine. To se postiže propuštanjem zasićene otopine amina iz separatora kroz filtar za čestice, a ponekad i kroz ugljični filtar. Cilj je održati visok stupanj čistoće otopine kako bi se izbjeglo pjenjenje otopine. Neki upijajući sustavi također imaju sredstva za uklanjanje produkata raspadanja, što uključuje održavanje dodatnog bojlera za tu svrhu kada je spojena oprema za regeneraciju.

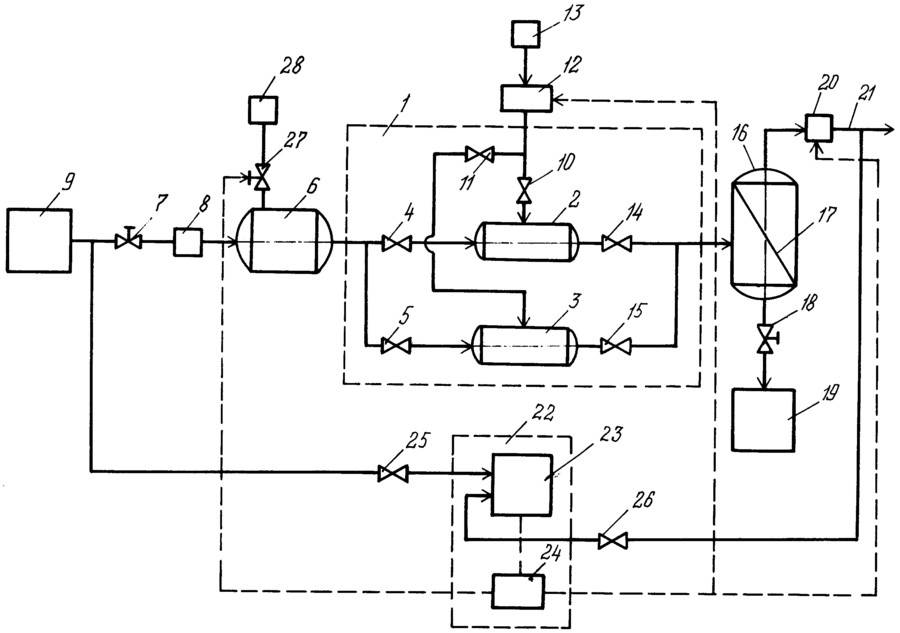

Membranska metoda pročišćavanja plina

Trenutno, jedna od tehnološki najnaprednijih metoda odsumporavanja plina je membranska.Ova metoda čišćenja omogućuje ne samo uklanjanje kiselih nečistoća, već i istovremeno sušenje, uklanjanje dovodnog plina i uklanjanje inertnih komponenti iz njega. Membransko plinsko odsumporavanje koristi se kada nije moguće ukloniti emisije sumpora tradicionalnijim metodama.

Tehnologija odsumporavanja membranskog plina ne zahtijeva značajna kapitalna ulaganja, kao ni impresivne troškove instalacije. Ovi uređaji su jeftiniji i za korištenje i za održavanje. Glavne prednosti odsumporavanja membranskim plinom uključuju:

- nema pokretnih dijelova. Zahvaljujući ovoj značajci, instalacija radi daljinski i automatski, bez ljudske intervencije;

- učinkovit raspored osigurava minimiziranje težine i površine, što ove uređaje čini vrlo popularnim na offshore platformama;

- dizajn, osmišljen do najsitnijih detalja, omogućuje odsumporavanje i oslobađanje ugljikovodika u najvećoj mogućoj mjeri;

- membransko odsumporavanje plinova osigurava regulirane parametre komercijalnog proizvoda;

- jednostavnost instalacijskih radova. Cijeli kompleks je instaliran na jednom okviru, što mu omogućuje da se uključi u tehnološku shemu za samo nekoliko sati.

Kemisorpcijsko čišćenje plina

Glavna prednost kemisorpcijskih procesa je visok i pouzdan stupanj pročišćavanja plina od kiselih komponenti uz nisku apsorpciju ugljikovodičnih komponenti sirovog plina.

Kao kemisorbenti koriste se kaustični natrij i kalij, karbonati alkalnih metala i najčešće alkanolamini.

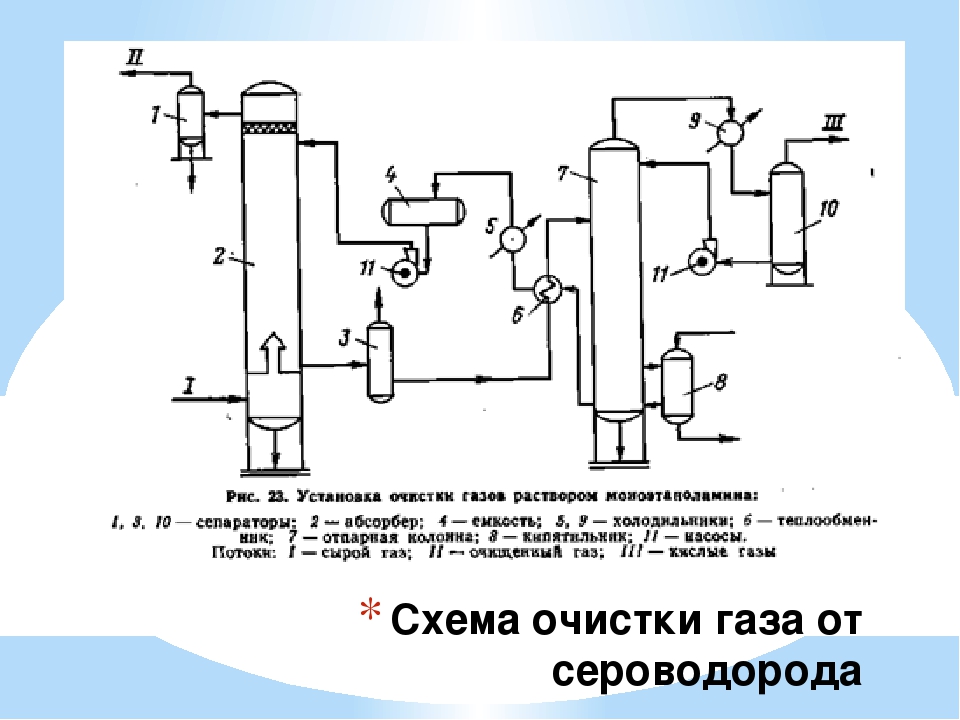

Čišćenje plina otopinama alkanolamina

Amin procesi se u industriji koriste od 1930. godine, kada je u SAD-u prvi put razvijena i patentirana shema tvornice amina s fenilhidrazinom kao apsorbentom.

Proces je poboljšan korištenjem vodenih otopina alkanolamina kao čistača. Alkanolamini, kao slabe baze, reagiraju s kiselim plinovima H2S i CO2, zbog čega se plin pročišćava. Rezultirajuće soli lako se razgrađuju kada se zasićena otopina zagrije.

Najpoznatiji etanolamini koji se koriste u procesima pročišćavanja plina iz H2S i CO2 su: monoetanolamin (MEA), dietanolamin (DEA), trietanolamin (TEA), diglikolamin (DGA), diizopropanolamin (DIPA), metildietanolamin (MDEA).

Do sada su se u industriji, u postrojenjima za pročišćavanje kiselih plinova, kao apsorbent uglavnom koristili monoetanolamin (MEA) i dietanolamin (DEA). Međutim, posljednjih godina postoji trend zamjene MEA učinkovitijim apsorbentom, metildietanolaminom (MDEA).

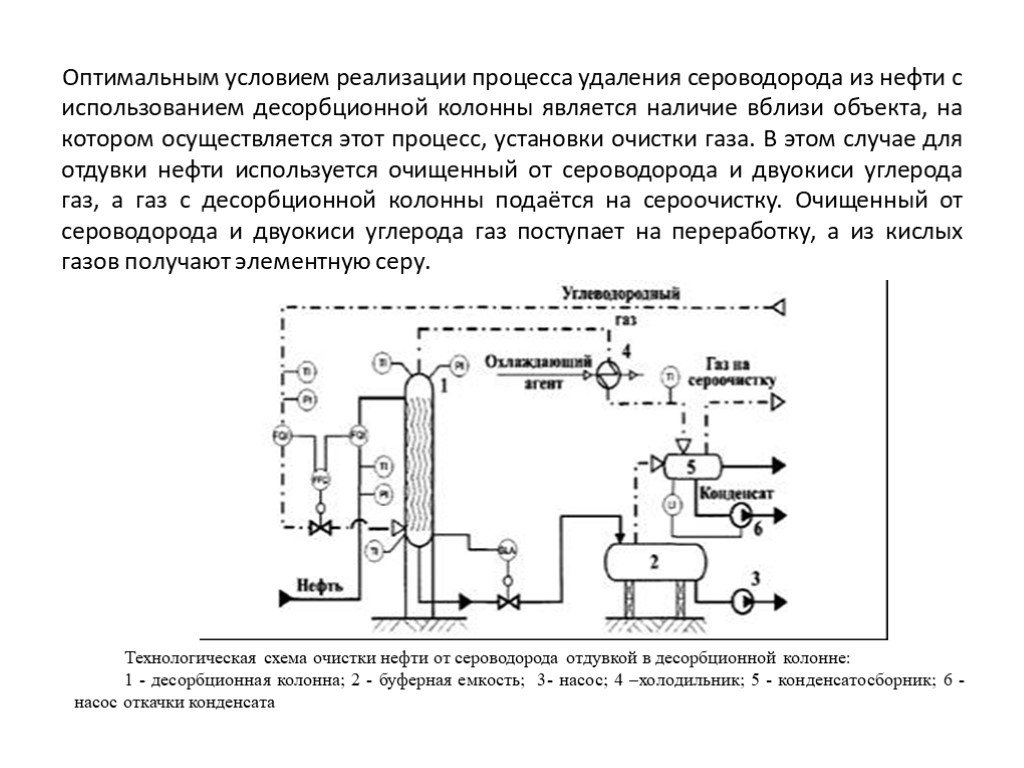

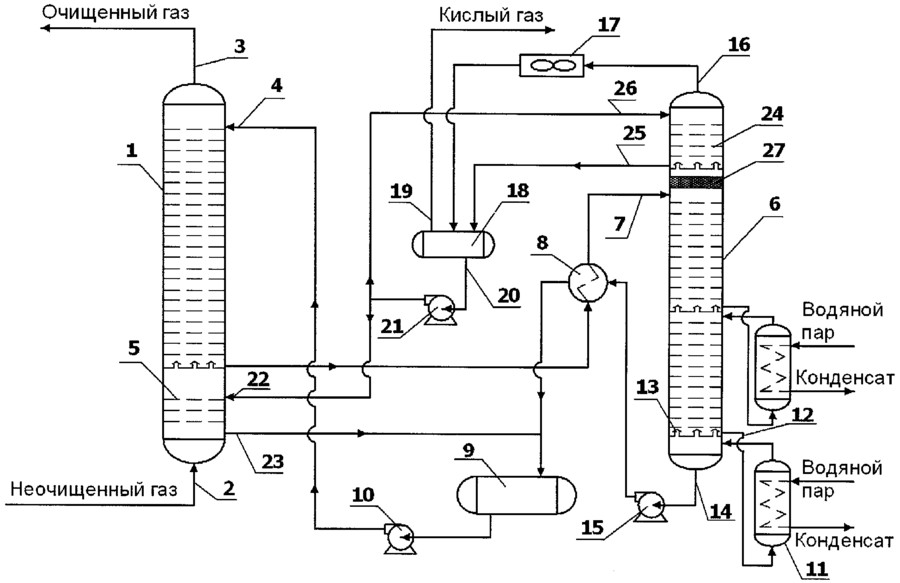

Na slici je prikazana glavna jednoprotočna shema čišćenja apsorpcijskih plinova otopinama etanolamina. Plin doveden za pročišćavanje prolazi uzlaznim strujanjem kroz apsorber prema toku otopine. Otopina zasićena kiselim plinovima s dna apsorbera zagrijava se u izmjenjivaču topline pomoću regenerirane otopine iz desorbera i dovodi do vrha desorbera.

Nakon djelomičnog hlađenja u izmjenjivaču topline, regenerirana otopina se dodatno hladi vodom ili zrakom i dovodi do vrha apsorbera.

Kiseli plin iz stripera se hladi kako bi se kondenzirala vodena para. Refluksni kondenzat se kontinuirano vraća u sustav kako bi se održala željena koncentracija otopine amina.

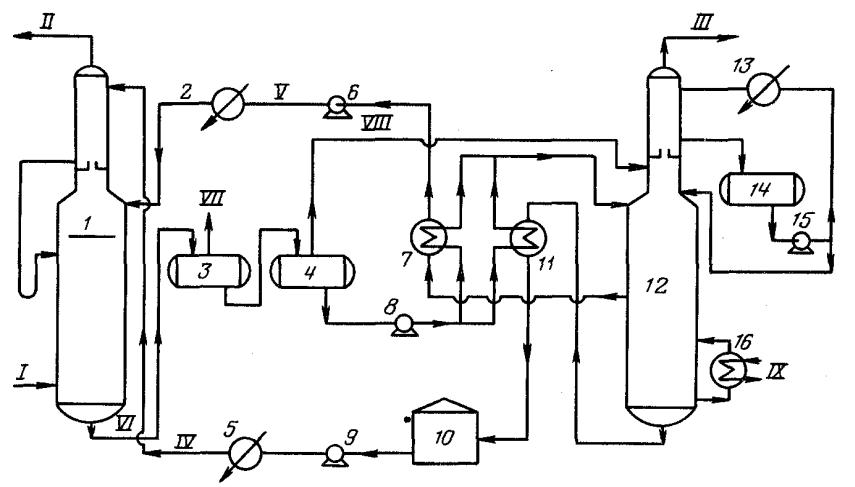

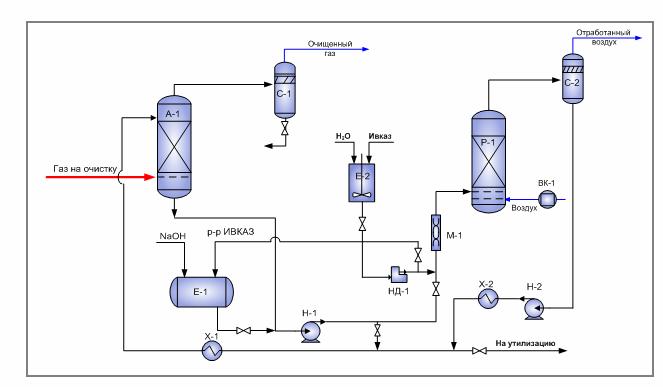

Alkalne (karbonatne) metode pročišćavanja plinova

Korištenje otopina amina za čišćenje plinova s niskim sadržajem H2S (manje od 0,5% vol.) i visok CO2 do H2S se smatra iracionalnim, jer sadržaj H2S u regeneracijskim plinovima je 3–5 % vol. Iz takvih plinova u tipičnim postrojenjima gotovo je nemoguće dobiti sumpor, te se moraju spaljivati, što dovodi do onečišćenja atmosfere.

Za pročišćavanje plinova koji sadrže male količine H2S i CO2, u industriji se koriste alkalne (karbonatne) metode čišćenja. Upotreba alkalijskih otopina (karbonata) kao apsorbenta povećava koncentraciju H2S u regeneracijskim plinovima i pojednostavljuje raspored postrojenja za sumpor ili sumpornu kiselinu.

Industrijski proces alkalnog pročišćavanja prirodnog plina ima sljedeće prednosti:

- fino pročišćavanje plina od glavnih spojeva koji sadrže sumpor;

- visoka selektivnost prema sumporovodiku u prisutnosti ugljičnog dioksida;

- visoka reaktivnost i kemijska otpornost apsorbera;

- dostupnost i niska cijena apsorbera;

- niski operativni troškovi.

Korištenje metoda čišćenja alkalnih plinova također je preporučljivo u terenskim uvjetima za čišćenje malih količina sirovog plina i s malim sadržajem H u plinu.2S.

Svrha

Jedinice za proizvodnju sumpora pretvaraju H2S sadržan u strujama kiselih plinova iz postrojenja za dobivanje amina i postrojenja za neutralizaciju kiselo-alkalnih otpadnih voda u tekući sumpor. Klausov proces u dva ili tri koraka obično obnavlja preko 92% H2S kao elementarni sumpor.

Većina rafinerija zahtijeva više od 98,5% povrata sumpora, tako da treća Clausova faza radi ispod točke rosišta sumpora. Treća faza može sadržavati selektivni oksidacijski katalizator, inače jedinica za proizvodnju sumpora mora uključivati naknadno izgaranje zaostalog plina. Postaje sve popularnije otplinjavanje dobivenog rastaljenog sumpora. Velike tvrtke nude vlasničke procese koji otplinjavaju otopljeni sumpor na 10-20 mas. ppmH2S.

Prednosti i nedostatci

Prednosti

- Jednostavnost tehnološkog dizajna instalacije.

- Uklanjanje H2S iz plinova izgaranja, što omogućuje usklađenost s ekološkim standardima poduzeća.

Korozija cjevovoda u postrojenju za dobivanje sumpora

Korozija cjevovoda u postrojenju za dobivanje sumpora

Nedostaci

- Nenamjerna kondenzacija i nakupljanje sumpora može dovesti do problema kao što su ometanje protoka procesnog plina, začepljenje krutim sumporom, požar i oštećenje opreme.

- Višak ponude sumpora na tržištu u odnosu na njegovu potražnju.

- Korozija i kontaminacija opreme zbog prisutnosti amonijaka, H2S, CO2 moguće stvaranje sumporne kiseline.

Izbor upijajućeg sredstva za proces čišćenja

Željene karakteristike upijača su:

- potreba za uklanjanjem sumporovodika H2S i drugi sumporni spojevi.

- apsorpcija ugljikovodika treba biti niska.

- Tlak pare upijača mora biti nizak kako bi se smanjio gubitak upijača.

- reakcije između otapala i kiselih plinova moraju biti reverzibilne kako bi se spriječila degradacija apsorbenta.

- apsorbent mora biti termički stabilan.

- uklanjanje produkata razgradnje mora biti jednostavno.

- unos kiselog plina po jedinici cirkulirajućeg apsorbenta trebao bi biti visok.

- potreba za toplinom za regeneraciju ili uklanjanje apsorbenta trebala bi biti niska.

- upijajuće sredstvo mora biti nekorozivno.

- upijač ne smije pjeniti u apsorberu ili desorberu.

- poželjno je selektivno uklanjanje kiselih plinova.

- apsorbent mora biti jeftin i lako dostupan.

Nažalost, ne postoji niti jedan upijajući materijal koji ima sve željene karakteristike. To zahtijeva odabir apsorbenta koji je najprikladniji za tretiranje određene mješavine kiselih plinova iz različitih dostupnih apsorbenata. Mješavine kiselog prirodnog plina razlikuju se u:

- sadržaj i omjer H2S i CO2

- sadržaj teških ili aromatskih spojeva

- sadržaj COS, CS2 i merkaptana

Dok se kiseli plin prvenstveno tretira apsorbentima, za blage kisele plinove može biti ekonomičnije koristiti apsorbirajuće apsorbente ili kruta sredstva. U takvim procesima spoj kemijski reagira s H2S i troši se tijekom procesa čišćenja, što zahtijeva povremenu zamjenu komponente za čišćenje.

Procesna kemija

Osnovne reakcije

Proces se sastoji od višestupanjske katalitičke oksidacije sumporovodika prema sljedećoj općoj reakciji:

2H2S+O2 → 2S+2H2O

Clausov proces uključuje spaljivanje jedne trećine H2S sa zrakom u reaktorskoj peći kako bi se dobio sumporov dioksid (SO2) prema sljedećoj reakciji:

2H2S+3O2 → 2SO2+2H2O

Preostale neizgorjele dvije trećine sumporovodika prolazi kroz Clausovu reakciju (reakciju sa SO2) da nastane elementarni sumpor kako slijedi:

2H2S+SO2 ←→ 3S + 2H2O

Nuspojave

Proizvodnja plinovitog vodika:

2H2S→S2 + 2H2

CH4 + 2H2O→CO2 + 4H2

Stvaranje karbonil sulfida:

H2S+CO2 → S=C=O + H2O

Stvaranje ugljičnog disulfida:

CH4 + 2S2 → S=C=S + 2H2S

Glavne prednosti membrane iz NPK "Grasys" i opseg njezine primjene

Metoda odsumporavanja plina Grasys izbjegava nepotrebne financijske troškove. Inovativni proizvod razlikuje se od analoga:

- konfiguracija šupljih vlakana;

- temeljno novi slijed komponente brzine prodiranja komponenti plinske smjese;

- povećana kemijska otpornost na većinu komponenti struje ugljikovodika;

- izvrsna selektivnost.

U tehnološkom procesu pripreme prirodnog i pratećeg naftnog plina sve nečistoće koje se uklanjaju koncentriraju se u niskogradnoj struji, dok pročišćeni plin koji zadovoljava propisane standarde izlazi s gotovo istim tlakom kao i na ulazu.

Glavna svrha ugljikovodične membrane koju je razvila naša tvrtka je odsumporavanje plinova. Ali to su daleko od svih primjena našeg inovativnog proizvoda. Uz to možete:

- riješiti mnoge ekološke probleme uklanjanjem spaljivanja plina, odnosno smanjenjem na nulu štetnih emisija koje onečišćuju okoliš;

- pripremati, sušiti i koristiti plin izravno u proizvodnim pogonima;

- osigurati potpunu neovisnost uređaja od transportnih shema, infrastrukturnih objekata, kao i od nositelja energije. Dobiveni plin može se koristiti kao gorivo u plinskim turbinskim elektranama, kotlovnicama, kao i za grijanje svlačionica. Nema potrebe trošiti uvezeni ugljen za grijanje vode i grijanje prostora, ako postoji plin;

- ukloniti sumpor, osušiti i pripremiti plin za opskrbu magistralnim plinovodima (standardi STO Gazprom 089-2010);

- uštede materijalnih sredstava kao rezultat optimizacije tehnoloških procesa.

RPC "Grasys" može svakom Kupcu ponuditi optimalno inženjersko rješenje za zadatak, uzimajući u obzir parametre ulaznih protoka dovodnog plina, zahtjeve za stupanj odsumporavanja, točku rosišta za vodu i ugljikovodike, volumen komercijalnog proizvoda i njegov sastavni dio.

Zaključci i koristan video na temu

Sljedeći video će vas upoznati sa specifičnostima ekstrakcije sumporovodika iz popratnog plina koji se zajedno s naftom proizvodi u naftnoj bušotini:

Postrojenje za pročišćavanje plavog goriva od sumporovodika uz proizvodnju elementarnog sumpora za daljnju preradu bit će prikazano u videu:

Autor ovog videa će vam reći kako se riješiti bioplina iz sumporovodika kod kuće:

Izbor metode pročišćavanja plina prvenstveno je usmjeren na rješavanje konkretnog problema. Izvođač ima dva puta: slijediti provjereni obrazac ili preferirati nešto novo. Ipak, glavna bi smjernica i dalje trebala biti ekonomska isplativost uz zadržavanje kvalitete i postizanje željenog stupnja obrade.