- Pravila skladištenja

- Svojstva komponenti premaza elektrode

- Klasifikacija elektroda za zavarivanje ugljičnih i niskolegiranih konstrukcijskih čelika prema DIN 1913 (njemački standard)

- Klasifikacija čeličnih obloženih elektroda za ručno elektrolučno zavarivanje

- Klasifikacija obloženih elektroda, ovisno o njihovoj namjeni

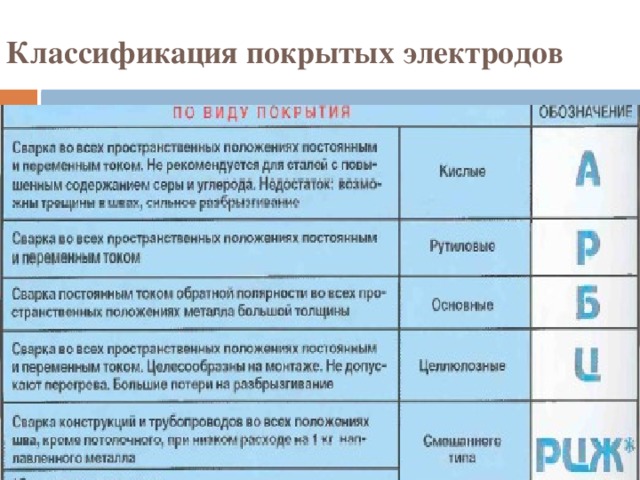

- Klasifikacija elektroda, ovisno o vrsti premaza

- Klasifikacija elektroda prema debljini premaza

- Klasifikacija elektroda prema kvaliteti

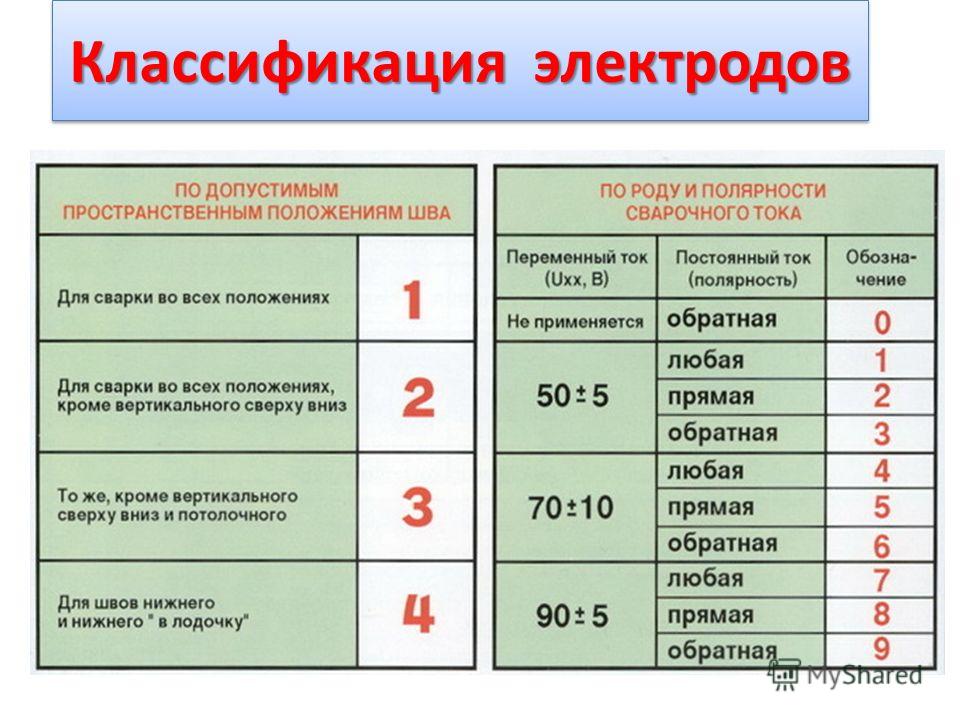

- Klasifikacija elektroda prema prostornom položaju tijekom zavarivanja

- Nazivnik je kodirana oznaka (šifra):

- SKUPINA INDEKSA KOJI UKAZUJU NA KARAKTERISTIKE METALA ZAVARA ILI METALA ZAVARA

- OZNAKA VRSTE PREMAZA

- ODREĐIVANJE DOZVOLJENIH PROSTORNIH POLOŽAJA

- ODREĐIVANJE KARAKTERISTIKA STRUJE ZAVARIVANJA I NAPONA NAPAJANJA

- STANDARD ZA STRUKTURU SIMBOLA

- STANDARD ZA VRSTE ELEKTRODA

- Korištenje različitih vrsta i marki alata za zavarivanje

- 3 Kako se klasificiraju obložene elektrode?

- Opće informacije

- GOST

- Dešifriranje

- Proizvođači

- Namjena elektrode

- Vrste pokrivenosti

- Razredi elektroda

- Pečenje, sušenje i skladištenje

- Skladištenje

Pravila skladištenja

Jeste li ikada koristili aparat za zavarivanje?

Bilo je tako! Nije se dogodilo

Glavni problem s kojim se susreće tijekom skladištenja je visoka vlažnost.Premaz elektroda brzo apsorbira vlagu, zbog čega postaje nemoguće raditi s takvim materijalom za punjenje. Jedini način da se ispravi situacija je paljenje elektroda za zavarivanje.

Za to postoje posebne pećnice ili prijenosni kanisteri s grijaćim elementima. Kod kuće, pakiranja se preporuča čuvati otvorena (bez polietilena) na temperaturi od 20-22 stupnja, relativna vlažnost zraka 40-50%.

Mokre elektrode mogu uzrokovati pore na površini i unutar vara, a također će doći do povećanja prskanja metala.

Za ispravan izbor elektroda za zavarivanje, morate dobro razumjeti s kojom legurom trebate raditi.

Također morate pažljivo pripremiti sam aditiv i površine koje se zavaruju za rad:

- Uklonite prljavštinu i hrđu.

- Zapalite elektrode.

- Postavite ispravnu struju zavarivanja.

U skladu s tehnologijom, moguće je računati na dobivanje šavova s karakteristikama koje je odredio proizvođač elektroda.

- Koji benzin koristiti za motornu pilu? Kako uzgajati?

- Kako odabrati generator za ljetnu rezidenciju. Glavni kriteriji i pregled najboljih modela

- Crpna stanica za ljetnu rezidenciju. Kako odabrati? Pregled modela

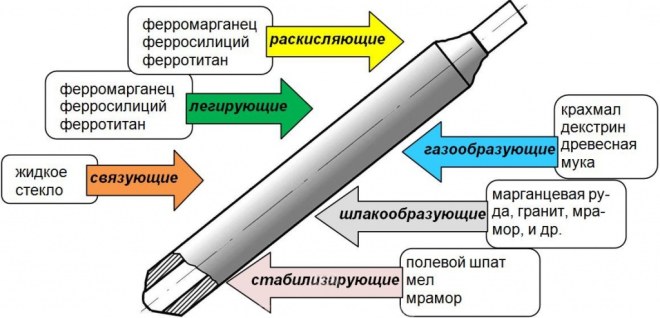

Svojstva komponenti premaza elektrode

Da bi šav bio kvalitetan, potrebne su posebne komponente. Dakle, pri izvođenju radova zavarivanja u zoni zavarivanja potrebno je osigurati stvaranje najprikladnijih uvjeta za brzo i pouzdano spajanje metalnih površina. Navodimo glavne zadatke koje obavljaju elektrode s posebnim premazom.

Stabilizacija luka

Kako bi luk zavarivanja imao maksimalnu stabilnost, elektrode su obložene posebnim tvarima koje imaju nizak ionizacijski potencijal.To dovodi do činjenice da je tijekom zavarivanja luk zasićen slobodnim ionima, koji stabiliziraju proces izgaranja. Danas premaz elektrode može uključivati komponente kao što su potaša, natrijevo ili kalijevo tekuće staklo, kreda, titanijev koncentrat, barijev karbonat i tako dalje. Ti se premazi nazivaju ionizirajućim.

Zaštita područja zavarivanja od atmosferskih plinova

Komponente koje čine premaz elektrode pridonose stvaranju zaštitnog oblaka koji se sastoji od ugljičnog dioksida i ugljičnog monoksida, a također sudjeluju u stvaranju sloja troske koji se stvara na zavaru i prekriva zavarenu vatru od plinova sadržanih u okruženju. zrak. Komponente koje stvaraju plin uključuju dekstrin, celulozu, škrob, prehrambeno brašno i druge. A trosku stvaraju kaolin, mramor, kreda, kvarcni pijesak, koncentrat titana i tako dalje.

Komponente premaza elektroda i njihova svojstva

Osim što štiti zavar od plinova sadržanih u zraku, troska pomaže u smanjenju brzine hlađenja metala i njegove naknadne kristalizacije, što zauzvrat povoljno utječe na oslobađanje plinova i nepotrebnih nečistoća iz zavarenog metala.

Zavarivanje legiranja metala

Legiranjem se poboljšavaju brojna svojstva zavara. Glavni metali koji doprinose legiranju su titan, mangan, silicij i krom.

Deoksidacija taline

Tijekom zavarivanja vrlo je važno ukloniti kisik iz metala, za što se koriste posebni deoksidanti - to su tvari koje s kisikom reagiraju učinkovitije od željeza i vežu ga. To su titan, molibden, aluminij ili krom koji se kao ferolegure dodaju u sastav prevlake elektrode.

Povezivanje svih sastavnih elemenata zajedno

Obložene elektrode trebaju čvrstu vezu između premaza i šipke, kao i između svih sastavnih elemenata premaza. U ovom slučaju, glavna vezivna komponenta je natrijev silikat ili tekuće kalijevo staklo. Vrijedi podsjetiti da tekuće staklo (u biti silikatno ljepilo) također savršeno stabilizira luk zavarivanja, što ga čini nezamjenjivom komponentom svih vrsta elektroda.

Klasifikacija elektroda za zavarivanje ugljičnih i niskolegiranih konstrukcijskih čelika prema DIN 1913 (njemački standard)

Tablica 38 Oznaka Struktura

| E | 43 | 00 | RR | 10 | 120 | H | Elektroda: E4300 RR10 120H |

| Šifra čvrstoće i plastičnih svojstava nanesenog metala | |||||||

| Oznaka udarne čvrstoće metala zavara | |||||||

| Oznaka vrste premaza | |||||||

| Vrsta premaza, vrsta struje, polaritet, položaj šavova tijekom zavarivanja | |||||||

| Izvođenje | |||||||

| H je sadržaj vodika u taloženom metalu manji od 15 ml/100 g |

Tablica 39. Šifra čvrstoće i plastičnih svojstava nanesenog metala

| Indeks | Vlačna čvrstoća, MPa | Granica tečenja, MPa | Minimalno istezanje, % | ||

| 0,1 | 2 | 3, 4,5 | |||

| 43 | 430—550 | ≥330 | 20 | 22 | 24 |

| 51 | 510—650 | ≥360 | 18 | 18 | 20 |

Tablica 40. Simbol za udarnu čvrstoću metala šava

| Indeks | Minimalna temperatura, °C, pri prosječnoj energiji pucanja (KCV) = 28 J/cm2 | Drugi indeks | Minimalna temperatura, °C, pri prosječnoj energiji pucanja (KCV) =47 J/cm2 |

| Nije regulirano | Nije regulirano | ||

| 1 | +20 | 1 | +20 |

| 2 | 2 | ||

| 3 | –20 | 3 | –20 |

| 4 | –30 | 4 | –30 |

| 5 | –40 | 5 | –40 |

Tablica 41

| Indeks | Premazivanje |

| A | Kiseli premazi |

| R | Rutilni premazi |

| RR | Debele rutilne navlake |

| AR | Rutilno-kiselinski premazi |

| C | Celulozni premazi |

| R(C) | Rutilni celulozni premazi |

| RR(C) | Debeli rutilni celulozni premazi |

| B | Osnovni premazi |

| B(R) | Rutilno-bazni premazi |

| RR(B) | Debeli temeljni premazi od rutila |

Tablica 42Vrsta premaza, indeksi položaja šavova tijekom zavarivanja, vrsta struje i polaritet

| Indeks | Položaj šavova pri zavarivanju | Vrsta struje i polaritet | Vrsta premaza |

| A2 | 1 | 5 | Kiselo |

| R2 | 1 | 5 | Rutil |

| R3 | 2 (1) | 2 | Rutil |

| R(C)3 | 1 | 2 | Rutil-celuloza |

| C4 | 1(a) | 0 (+) | celulozni |

| RR5 | 2 | 2 | Rutil |

| RR(C)5 | 1 | 2 | Rutil-celuloza |

| RR6 | 2 | 2 | Rutil |

| RR(C)6 | 1 | 2 | Rutil-celuloza |

| A7 | 2 | 5 | Kiselo |

| AR7 | 2 | 5 | Rutil-kiselo |

| RR(B)7 | 2 | 5 | Rutil-osnovni |

| RR8 | 2 | 2 | Rutil |

| RR(B)8 | 2 | 5 | Rutil-osnovni |

| B9 | 1(a) | 0 (+) | Glavni |

| B(R)9 | 1(a) | 6 | Osnovni baziran na necore komponentama |

| B10 | 2 | 0 (+) | Glavni |

| B(R)10 | 2 | 6 | Osnovni baziran na necore komponentama |

| RR11 | 4 (3) | 5 | Rutil, produktivnost ne manja od 105% |

| AR11 | 4 (3) | 5 | Rutilna kiselina, produktivnost ne manja od 105% |

| B12 | 4 (3) | 0 (+) | Osnovno, produktivnost ne manja od 120% |

| B(R)12 | 4 (3) | 0 (+) | Glavni se temelji na neglavnim komponentama i performansama ne manjim od 120% |

Tablica 43

| Indeks | Položaj šavova pri zavarivanju |

| 1 | Sve odredbe |

| 2 | Sve osim okomitog od vrha do dna |

| 3 | Donji i horizontalni šavovi na okomitoj ravnini |

| 4 | Donji dio (stražnji i valjkasti šavovi) |

Tablica 44 Polaritet struje zavarivanja

| Indeks | DC polaritet | Napon praznog hoda transformatora, V |

| Obrnuto (+) | — | |

| 1 | Bilo koji (+/-) | 50 |

| 2 | Direktno (-) | 50 |

| 3 | Obrnuto (+) | 50 |

| 4 | Bilo koji (+/-) | 70 |

| 5 | Direktno (-) | 70 |

| 6 | Obrnuto (+) | 70 |

| 7 | Bilo koji (+/-) | 90 |

| 8 | Direktno (-) | 90 |

| 9 | Obrnuto (+) | 90 |

Tablica 45. Izvedba

| Indeks | Produktivnost (KS), % |

| 120 | 115—125 |

| 130 | 125—135 |

| 140 | 135—145 |

| 150 | 145—155 |

| 160 | 155—165 |

| 170 | 165—175 |

| 180 | 175—185 |

| 190 | 185—195 |

| 200 | 195—205 |

Klasifikacija čeličnih obloženih elektroda za ručno elektrolučno zavarivanje

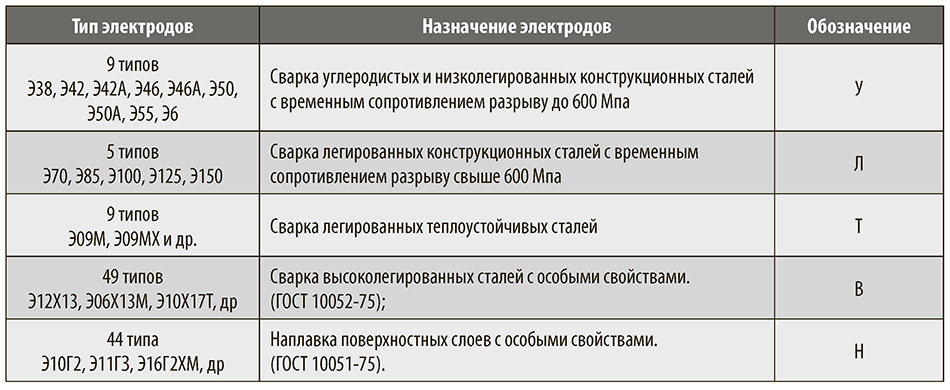

Klasifikacija obloženih elektroda, ovisno o njihovoj namjeni

Elektrode za ručno elektrolučno zavarivanje izrađuju se u skladu sa zahtjevima

GOST9466. Ovisno o primjeni, prema GOST 9467, obloženi čelik

Elektrode za elektrolučno zavarivanje dijele se u sljedeće skupine:

U - za zavarivanje ugljičnih i niskougljičnih konstrukcijskih čelika s privremenim

vlačna čvrstoća 600MPa. U tu svrhu, prema GOST 9476, koriste se

slijedeće marke elektroda: E38, E42, E42A, E46, E50, E50A, E55, E60.

L - elektrode ove skupine koriste se za zavarivanje legiranih čelika, kao i

za zavarivanje konstrukcijskih čelika vlačne čvrstoće veće od 600 MPa.

To su takve marke elektroda kao što su E70, E85, E100, E125, E150.

T - ove su elektrode dizajnirane za zavarivanje legiranih čelika otpornih na toplinu.

B - elektrode za zavarivanje visokolegiranih čelika s posebnim svojstvima (GOST 10052). N

— elektrode za površinske slojeve s posebnim svojstvima.

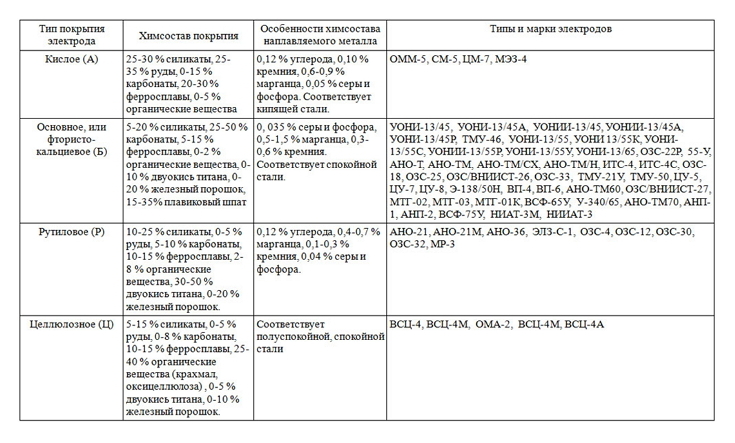

Klasifikacija elektroda, ovisno o vrsti premaza

A - elektrode obložene kiselinom (na primjer, ANO-2, SM-5, itd.). Ovi premazi

sastoje se od oksida željeza, mangana, silicijevog dioksida, feromangana. Ove elektrode

imaju visoku toksičnost zbog sadržaja manganovog oksida, ali u isto vrijeme,

imaju visoku tehnologiju.

B - glavni premaz (elektrode UONI-13/45, UP-1/45, OZS-2, DSK-50, itd.).

Ovi premazi ne sadrže okside željeza i mangana. Sastav premaza

za elektrode UONI-13/45 mramor, fluorit, kvarcni pijesak, ferosilicij,

feromangan, ferotitan pomiješan s tekućim staklom. Prilikom zavarivanja elektrode

s osnovnim premazom, dobiva se zavar visoke duktilnosti. Podaci

elektrode se koriste za zavarivanje kritičnih zavarenih konstrukcija.

R - elektrode s rutilnim premazom (ANO-3, ANO-4, OES-3, OZS-4, OZS-6, MP-3,

MP-4, itd.). Obloga ovih elektroda temelji se na rutilnom TiO2, koji je dao

naziv ove grupe elektroda. Rutilne elektrode za ručno elektrolučno zavarivanje

manje štetno za zdravlje od drugih. Prilikom zavarivanja metala takvim elektrodama

debljina troske na zavaru je mala i tekuća troska brzo stvrdne. Ovo dopušta

koristite ove elektrode za izradu šavova u bilo kojem položaju.

C - skupina elektroda s celuloznim premazom (VTSs-1, VTSs-2, OZTS-1, itd.).

Komponente za takve premaze su celuloza, organska smola, talk,

ferolegura i neke druge komponente. Obložene elektrode limenka

koristiti za zavarivanje u bilo kojem položaju. Uglavnom se koriste

kod zavarivanja malih metala

debljina. Njihov nedostatak je smanjena duktilnost zavara.

Klasifikacija elektroda prema debljini premaza

Ovisno o debljini premaza (omjer promjera elektrode D i promjera

elektrodna šipka d), elektrode se dijele u grupe:

M - s tankim premazom (omjer D / d ne veći od 1,2).

C - sa srednjom pokrivenošću (D/d omjer u rasponu od 1,2 do 1,45).

D - s debelim premazom (omjer D / d u rasponu od 1,45 do 1,8).

D - elektrode s posebno debelim premazom (omjer D / d više od 1,8).

Klasifikacija elektroda prema kvaliteti

Razvrstavanje prema kvaliteti uključuje uzimanje u obzir pokazatelja kao što je točnost

proizvodnja, odsutnost grešaka u zavaru napravljenom elektrodom, stanje

površina premaza, sadržaj sumpora i fosfora u metalu šava. NA

Ovisno o ovim pokazateljima, elektrode su podijeljene u skupine 1,2,3. Više

grupa, to je bolja kvaliteta elektrode i veća kvaliteta

zavarivanje.

Klasifikacija elektroda prema prostornom položaju na

zavarivanje

Postoje 4 skupine elektroda, ovisno o dopuštenom prostornom

mjesta dijelova za zavarivanje:

1 - zavarivanje je dopušteno u bilo kojem položaju;

2 - zavarivanje u bilo kojem položaju, osim okomitih šavova od vrha do dna;

3 - zavarivanje u donjem položaju, kao i izvedba horizontalnih i vertikalnih šavova

prema gore;

4 - zavarivanje u donjem položaju i niže "u čamac".

Uz gore navedene metode razvrstavanja, GOST 9466 predviđa klasifikaciju

elektrode ovisno o polaritetu struje zavarivanja, napon otvorenog kruga

hod, vrsta izvora napajanja zavarivačkog luka. Na temelju ovih pokazatelja, elektrode

podijeljeni su u deset grupa i označeni su brojevima od 0 do 9.

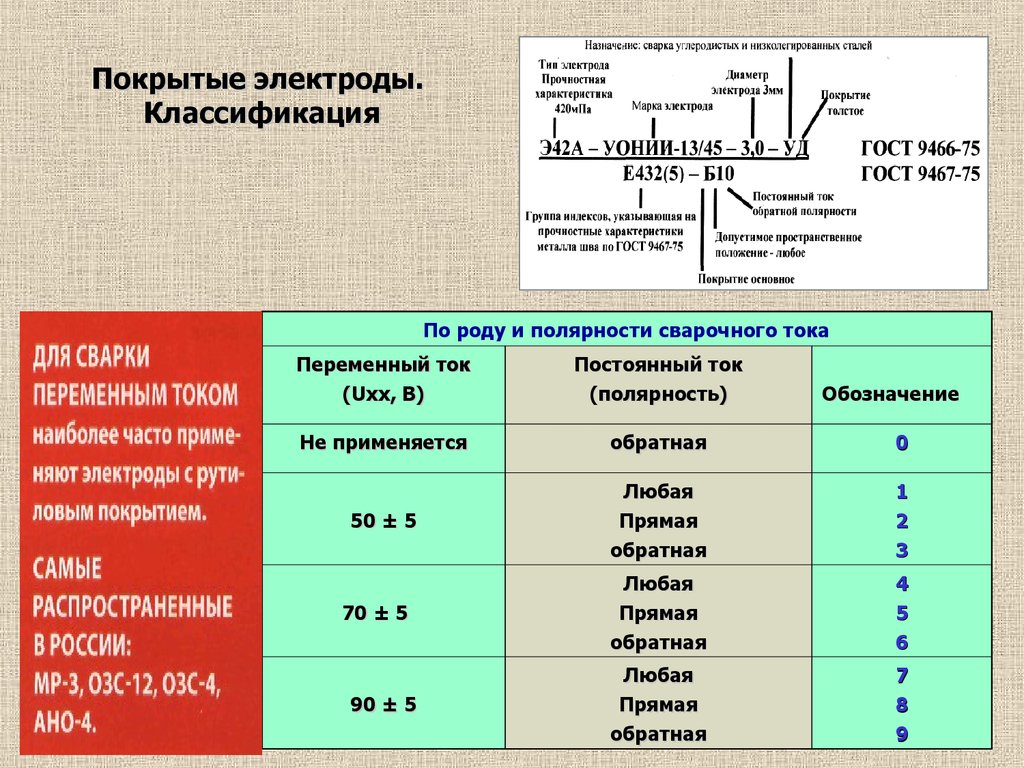

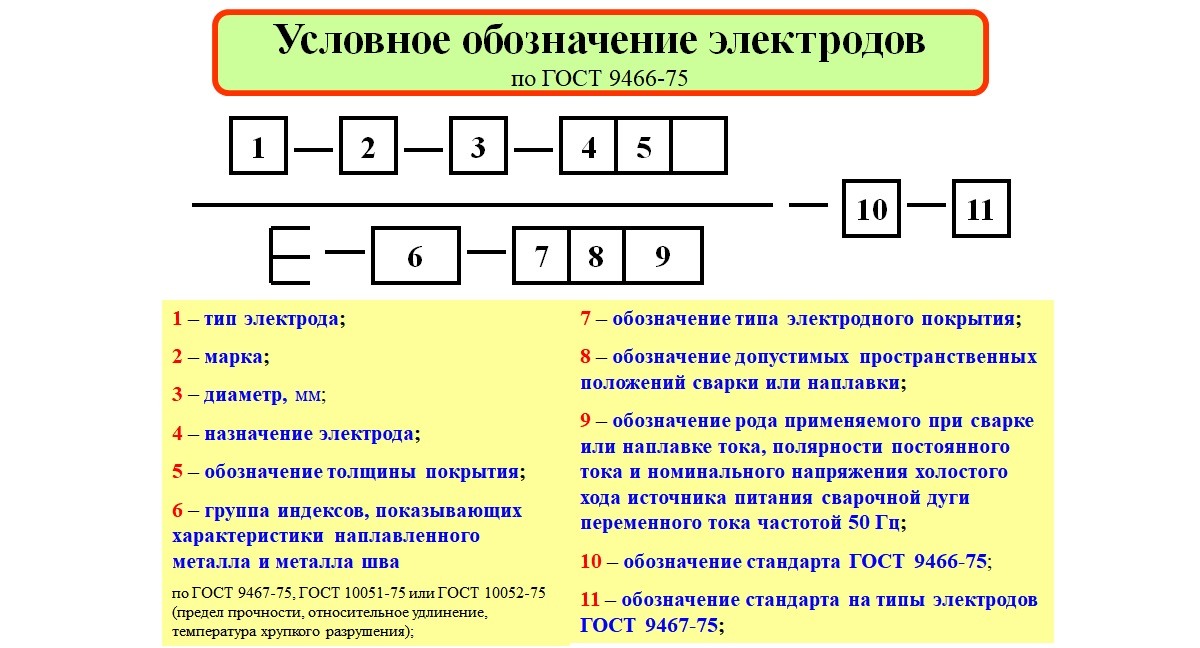

Nazivnik je kodirana oznaka (šifra):

slovo E - međunarodna oznaka potrošne obložene elektrode

SKUPINA INDEKSA KOJI UKAZUJU NA KARAKTERISTIKE METALA ZAVARA ILI METALA ZAVARA

6.1. Za elektrode koje se koriste za zavarivanje ugljičnih i niskolegiranih čelika vlačne čvrstoće do 588 MPa (60 kgf/mm2)

6.2. U simbolu za elektrode za zavarivanje legiranih čelika vlačne čvrstoće veće od 588 MPa (60 kgf / mm2), prvi dvoznamenkasti indeks odgovara prosječnom sadržaju ugljika u zavaru u stotinkama postotka; naknadni indeksi slova i brojeva pokazuju postotak elemenata u metalu šava; posljednji digitalni indeks, stavljen kroz crticu, karakterizira minimalnu temperaturu °C pri kojoj je udarna čvrstoća metala šava najmanje 34 J/cm2 (35 kgf?m/cm2).

Primjer: E-12X2G2-3 znači 0,12% ugljika, 2% kroma, 2% mangana u metalu šava i na -20°C ima udarnu čvrstoću od 34 J/cm2 (3,5 kgf?m/cm2).

6.3.Konvencionalna oznaka elektroda za zavarivanje čelika otpornih na toplinu sadrži dva indeksa:

- prva označava minimalnu temperaturu pri kojoj je udarna čvrstoća metala šava najmanje 34 J/cm2 (3,5 kgf?m/cm2);

- drugi indeks je maksimalna temperatura na kojoj se reguliraju parametri dugotrajne čvrstoće metala šava.

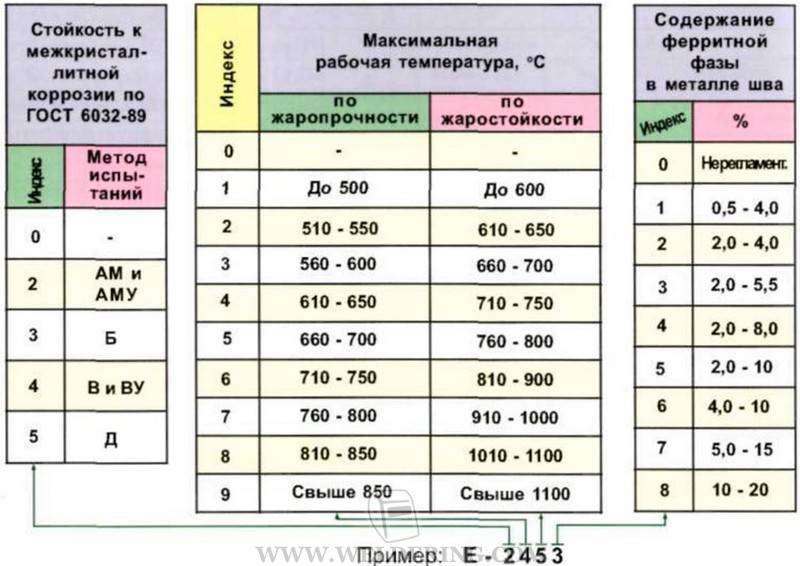

6.4. Elektrode za zavarivanje visokolegiranih čelika kodirane su grupom indeksa koji se sastoje od tri ili četiri znamenke:

- prvi indeks karakterizira otpornost metala šava na međugranularnu koroziju;

- drugi označava maksimalnu radnu temperaturu na kojoj se reguliraju pokazatelji dugotrajne čvrstoće metala zavara (otpornost na toplinu);

- treći indeks označava maksimalnu radnu temperaturu zavarenih spojeva, do koje je dopuštena uporaba elektroda pri zavarivanju čelika otpornih na toplinu;

- četvrti indeks označava sadržaj feritne faze u metalu šava.

6.5. Simbol za elektrode za površinske slojeve sastoji se od dva dijela:

prvi indeks označava prosječnu tvrdoću nanesenog metala i izražava se kao razlomak:

- u brojniku - tvrdoća po Vickersu;

- u nazivniku – prema Rockwellu.

drugi indeks pokazuje da je tvrdoću nanesenog metala osigurano:

- bez toplinske obrade nakon nanošenja -1;

- nakon toplinske obrade - 2.

| Indeks | Tvrdoća | Indeks | Tvrdoća | ||

| prema Vickersu | prema Rockwellu | prema Vickersu | prema Rockwellu | ||

| 200/17 | 175 — 224 | do 23 | 700 / 58 | 675 — 724 | 59 |

| 250 / 25 | 225 — 274 | 24 — 30 | 750 / 60 | 725 — 774 | 60 — 61 |

| 300 / 32 | 275 — 324 | 30,5 — 37,0 | 800 / 61 | 775 — 824 | 62 |

| 350 / 37 | 325 — 374 | 32,5 — 40,0 | 850 / 62 | 825 — 874 | 63-64 |

| 400 / 41 | 375 — 424 | 40,5 — 44.5 | 900 / 64 | 875 — 924 | 65 |

| 450 / 45 | 425 — 474 | 45,5 — 48,5 | 950 / 65 | 925 — 974 | 66 |

| 500 / 48 | 475 — 524 | 49,0 | 1000 / 66 | 975 — 1024 | 66,5 — 68,0 |

| 550 / 50 | 525 — 574 | 50 — 52,5 | 1050/68 | 1025 — 1074 | 69 |

| 600 / 53 | 575 — 624 | 53 — 55,5 | 1100/69 | 1075 -1124 | 70 |

| 650 / 56 | 625 — 674 | 56 — 58,5 | 1150/70 | 1125 -1174 | 71 -72 |

Primjer: E - 300/32-1 - Tvrdoća nanesenog sloja bez toplinske obrade.

OZNAKA VRSTE PREMAZA

A, B, C, R - vidi Prevlake elektroda; mješoviti tip: AR - kiselina-rutil; RB - rutil-bazični, itd.; P - drugi. Ako u premazu ima više od 20% željeznog praha, dodaje se slovo Zh. Na primjer: AŽ.

ODREĐIVANJE DOZVOLJENIH PROSTORNIH POLOŽAJA

1 - za sve položaje, 2 - za sve položaje, osim okomitog "odozgo prema dolje", 3 - za dno, vodoravno na okomitoj ravnini i okomito "odozdo prema gore", 4 - za dno i dno "u čamac".

ODREĐIVANJE KARAKTERISTIKA STRUJE ZAVARIVANJA I NAPONA NAPAJANJA

| DC polaritet | Uxx izvor izmjenične struje, V | Indeks | |

| Nominalni | Prethodni odstupanje | ||

| Obrnuto | — | — | |

| Bilo koji | — | — | 1 |

| Ravno | 50 | ± 5 | 2 |

| Obrnuto | 3 | ||

| Bilo koji | 70 | ± 10 | 4 |

| Ravno | 5 | ||

| Obrnuto | 6 | ||

| Bilo koji | 90 | ± 5 | 7 |

| Ravno | 8 | ||

| Obrnuto | 9 |

STANDARD ZA STRUKTURU SIMBOLA

GOST 9466-75 „Obložene metalne elektrode za ručno lučno zavarivanje i navarivanje. Klasifikacija i opće specifikacije”.

STANDARD ZA VRSTE ELEKTRODA

GOST 9467-75 "Obložene metalne elektrode za ručno lučno zavarivanje konstrukcijskih čelika i čelika otpornih na toplinu".

GOST 10051-75 "Metalne elektrode s premazom za ručno natapanje površinskih slojeva s posebnim svojstvima".

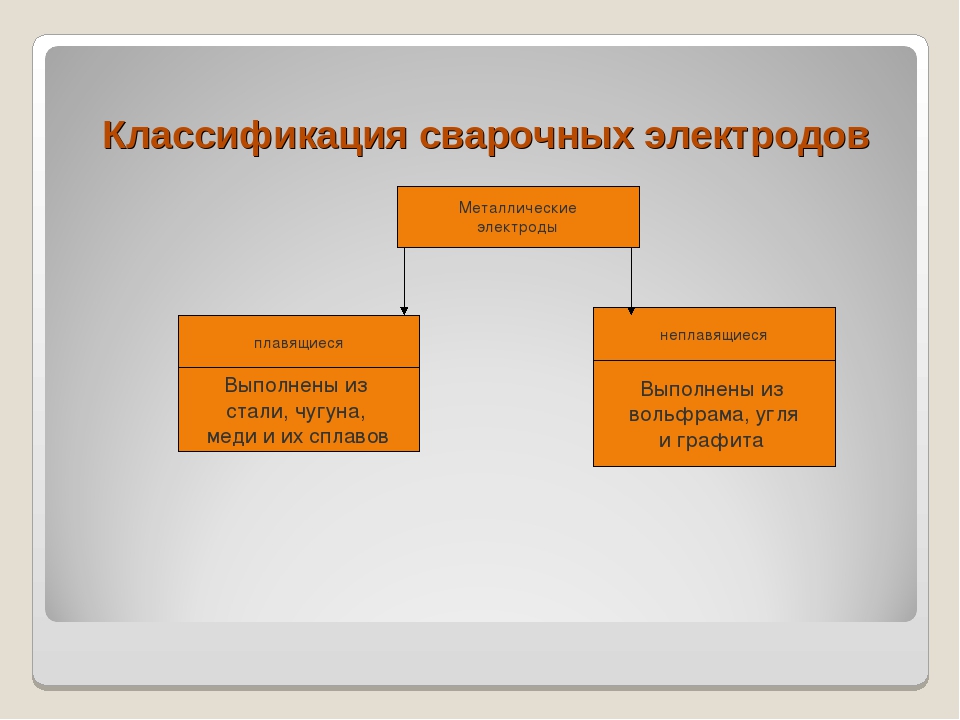

Korištenje različitih vrsta i marki alata za zavarivanje

Sve što je gore razmotreno više se odnosi na označavanje elektroda za RDS čelik

Važno je navesti primjere šipki koje se koriste za razne željezne i obojene metale. Ispod su najčešće vrste

Vrste elektroda su raspoređene ovisno o metalu koji se zavaruje i navedenim tipičnim mehaničkim karakteristikama zavara.

Ugljični niskolegirani čelici zavareni su šipkama tipa:

- E42: razredi ANO-6, ANO-17, VCC-4M.

- E42: UONI-13/45, UONI-13/45A.

- E46: ANO-4, ANO-34, OZS-6.

- E46A: UONI-13/55K, ANO-8.

- E50: VCC-4A, 550-U.

- E50A: ANO-27, ANO-TM, ITS-4S.

- E55: UONI-13/55U.

- E60: ANO-TM60, UONI-13/65.

Legirani čelici visoke čvrstoće:

- E70: ANP-1, ANP-2.

- E85: UONI-13/85, UONI-13/85U.

- E100: AN-KhN7, OZSH-1.

Legirani čelici visoke čvrstoće: E125: NII-3M, E150: NIAT-3.

Metalne obloge: OZN-400M/15G4S, EN-60M/E-70Kh3SMT, OZN-6/90Kh4G2S3R, UONI-13/N1-BK/E-09Kh31N8AM2, TsN-6L/E-08Kh17Kh31Kh3SMT.

Lijevano željezo: OZCH-2/Cu, OZCH-3/Ni, OZCH-4/Ni.

Aluminij i legure na njegovoj osnovi: OZA-1/Al, OZANA-1/Al.

Bakar i legure na njegovoj osnovi: ANTs/OZM-2/Cu, OZB-2M/CuSn.

Nikl i njegove legure: OZL-32.

Iz navedenog popisa možemo zaključiti da je sustav označavanja vrlo složen, te se temelji na približno istim principima kodiranja karakteristika štapa, njegove prevlake, promjera i prisutnosti legirajućih elemenata.

Kvaliteta zavarenog spoja ovisi o racionalnoj tehnološkoj shemi. Sljedeći čimbenici utječu na odabir vrste elektroda:

- Materijal za zavarivanje i njegova svojstva, prisutnost legirajućih elemenata i stupanj legiranja.

- Debljina proizvoda.

- Vrsta i položaj šava.

- Navedena mehanička svojstva metala spoja ili zavara.

Za zavarivača početnika važno je kretati se osnovnim principima odabira i označavanja alata za zavarivanje čelika, kao i raditi s raspodjelom klasa šipki za njihovu namjenu, poznavati glavne vrste elektroda i racionalno ih koristiti tijekom zavarivanja.

3 Kako se klasificiraju obložene elektrode?

Prije svega, podijeljeni su u šest vrsta prema vrsti premaza koji se koristi:

- rutil - oznaka P;

- glavni - B;

- kiselo - A;

- mješovito (označeno s dva slova): RJ - željezo u prahu plus rutil, RC - celuloza-rutil, AR - kiselina-rutil, AB - rutil-bazična);

- celuloza - C;

- drugi je P.

Također, navedeni državni standard dijeli elektrode prema omjeru njihovog poprečnog presjeka i presjeka šipke D / d (zapravo, prema debljini njihove prevlake). S ove točke gledišta, pokrivenost može biti:

- medij (C): vrijednost D / d - manje od 1,45;

- tanak (M) - manji od 1,2;

- ekstra debeo (G) - više od 1,8;

- debljina (D) - 1,45–1,8.

Po dogovoru, elektrode se obično dijele na one koje su optimalne za zavarivanje sljedećih vrsta čelika:

- konstrukcijski legirani, kod kojih je otpornost (privremena) na pucanje najmanje 600 MPa (označeno slovom "L");

- strukturni niskolegirani i ugljični s otpornošću do 600 MPa (oznaka - "U");

- visoko legirana, s posebnim karakteristikama ("B");

- legirana otporna na toplinu ("T").

Navarivanje posebnih površinskih slojeva vrši se elektrodama označenim slovom "H".

Klasifikacija također predviđa podjelu proizvoda za obavljanje poslova zavarivanja u nekoliko vrsta, ovisno o kemijskom sastavu nanesenog metala i njegovim mehaničkim parametrima, kao i u tri zasebne skupine, opisane sadržajem fosfora i sumpora u metalu. , stanje premaza i klasa točnosti elektroda.

Između ostalog, elektrode mogu imati različit prostorni položaj u kojem je dopuštena njihova upotreba:

Opće informacije

OZL grade elektrode su potrošni materijal za ručno elektrolučno zavarivanje s osnovnim premazom.Metalna šipka od legure ima raspon promjera (uglavnom od 2,0 mm do 6,0 mm) za zavarivanje različitih debljina materijala.

Glavni premaz OZL elektroda dobro štiti površinu zavarenog šava s istosmjernim izvorom napajanja. U ovom slučaju, legirani čelici se zavaruju obrnutim polaritetom, pri čemu se stvara manje topline. Za takve čelike osjetljive na pregrijavanje, korištenje obrnutog polariteta za potrošni materijal marke OZL način je dobivanja visokokvalitetnog zavara.

VAŽNO! Prilikom odabira potrošnog materijala za zavarivanje običnog mekog čelika, treba imati na umu da je potrošni materijal marke OZL namijenjen u većoj mjeri za zavarivanje čelika otpornih na toplinu. Temperature taljenja su toliko različite da kada se dosegne tekuća faza osnovnog metala, OZL elektroda se neće ni početi topiti.

OZL potrošni materijal vrlo je osjetljiv na prisutnost vlage, stoga je prije upotrebe potrebno dodatno kalciniranje

Za glavni premaz, proces zavarivanja zahtijeva dobro pripremljene površine za zavarivanje - očišćene od hrđe i drugih onečišćenja, odmastiti. OZL potrošni materijal vrlo je osjetljiv na prisutnost vlage, stoga je prije upotrebe potrebno dodatno kalciniranje.

GOST

OZL elektrode moraju biti u skladu sa standardima GOST 9466 - 75 i GOST 10052-75. Prvi standard regulira klasifikaciju i opće zahtjeve za obložene metalne elektrode za ručno elektrolučno zavarivanje.

Elektrode OZL-32

Drugi standard utvrđuje vrste obloženih elektroda za ručno lučno zavarivanje visokolegiranih čelika otpornih na koroziju, toplinu i toplinu. Oba standarda uključuju potrošni materijal marke OZL.

Dešifriranje

Simbol za elektrode formiran je na temelju gore navedenih standarda. Primjer oznake potrošnog materijala marke OZL - 6:

E - 10X25N13G2 - OZL - 6 - 3.0 - VD / E 2075 - B20

Brojke i slova odgovaraju sljedećim glavnim karakteristikama OZL - 6:

- E - 10X25N13G2 - ova oznaka određuje vrstu elektrode prema GOST 10052 - 75;

- OZL-6 - robna marka čija kratica ukazuje na njegovo podrijetlo (ovaj je stvoren u pilot postrojenju za zavarivanje legiranih čelika, mnogi OZL potrošni materijali razvijeni su u poduzeću Spetselectrod u Moskvi);

- 3.0 - brojevi označavaju promjer šipke;

- B - označava namjenu zavarivanja visokolegiranih čelika s posebnim svojstvima;

- D - određuje debljinu premaza (u ovom slučaju, debela);

- E - određuje pripada li elektroda obloženima za ručno elektrolučno zavarivanje;

- 2075 - skupina brojeva koja označava neke tehničke karakteristike nanesenog metala, i to: "2" - nema sklonosti intergranularnoj koroziji, "0" - nema podataka o pokazateljima čvrstoće na zamor pri radu na maksimalnoj temperaturi, "7" - određuje vrijednost maksimalne radne temperature zavarenog spoja (u ovom slučaju 910°S -1100°S), "5" označava sadržaj feritne faze (u ovom slučaju 2-10%);

- B - označava premaz elektrode, u ovom slučaju - glavnu;

- 2 - slika ukazuje na mogućnost zavarivanja u sljedećim prostornim položajima: u svim položajima, osim okomitog "odozgo prema dolje";

- - određuje način zavarivanja, u ovom slučaju na istosmjernu struju obrnutog polariteta.

Proizvođači

Rusko tržište obloženih elektroda za ručno lučno zavarivanje zasićeno je velikim brojem ruskih, europskih i kineskih proizvođača. Većina njih u asortimanu, osim ostalih vrsta, ima elektrode marki OZL

Savjetujemo vam da obratite pozornost na proizvođače koji su prema rezultatima anketa uključeni u TOP listu

Ruski proizvođači:

- "Spetselektrod" Moskva;

- Šadrinska tvornica elektroda, Shadrinsk;

- Losinoostrovsky Electrode Plant, Moskva;

- Tvornica elektroda Zelenograd, Zelenograd;

- "Rotex" Kostroma, Krasnodar, Moskva i drugi.

Elektrode OZL-312 SpecElectrode

Proizvođači iz susjednih zemalja:

- PlasmaTech (Ukrajina);

- VISTEK, Bakhmut (Ukrajina);

- "Oliver" (Republika Bjelorusija) i drugi.

Europski proizvođači:

- «ZELLER WELDING» Düsseldorf (Njemačka);

- ESAB (Švedska);

- «KOBELCO» (Japan) i drugi.

Kineski proizvođači:

- Zlatni most;

- S.I.A. "Resanta";

- "EL KRAFT" i drugi.

Namjena elektrode

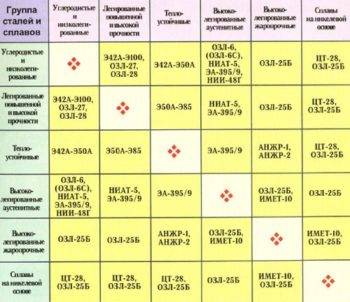

Tablica vrsta elektroda za zavarivanje.

Tablica vrsta elektroda za zavarivanje.

Po dogovoru, elektrode se dijele za:

- rad s čelicima s visokom razinom legirajućih elemenata;

- s prosječnim sadržajem legirajućih elemenata;

- zavarivanje konstrukcijskog čelika;

- duktilni metali;

- spajanje;

- čelici otporni na toplinu.

Tako je moguće odabrati elektrode za svaki specifični zadatak.

Posebnu pozornost treba posvetiti zaštitnom premazu.Oblaganje elektroda važna je komponenta na koju se postavljaju posebni zahtjevi.

Osim toga, karakterizira ga određeni sastav.

Oni su šipka prekrivena posebnom školjkom. Snaga ovisi o promjeru koji ima.

Najpopularnije su UONI elektrode. Postoji nekoliko razreda ovog materijala i svi se koriste za ručno zavarivanje.

UONI 13-45 omogućuju dobivanje šavova prihvatljive viskoznosti i plastičnosti. Koriste se za zavarivanje u lijevanju i otkovcima. Ove šipke sadrže nikal i molibden.

UONI 13-65 su prikladni za rad na objektima s povećanim zahtjevima. Mogu uspostaviti veze u bilo kojem položaju. Promjer varira od dva do pet milimetara, što je veći, to je veća struja zavarivanja.

Osim toga, spojevi dobiveni uz njihovu pomoć odlikuju se visokom udarnom čvrstoćom i u njima se ne stvaraju pukotine. Sve ih to čini najperspektivnijim u radu s kritičnim strukturama koje podliježu strogim zahtjevima.

Osim toga, ove su strukture otporne na ekstremne temperature, vibracije i opterećenja.

Važna značajka ove vrste šipki je značajna otpornost na vlagu i mogućnost dugotrajnog kalciniranja.

Vrste pokrivenosti

Oblozi za elektrode uključuju sljedeće komponente:

- deoksidirajuća sredstva;

- komponente za stabilno stvaranje luka;

- elementi koji daju plastičnost, kao što su kaolin ili liskun;

- aluminij, silicij;

- veziva.

Sve elektrode za točkasto ili ručno zavarivanje s premazom imaju niz zahtjeva:

- visoka efikasnost;

- mogućnost dobivanja rezultata s potrebnim sastavom;

- blaga toksičnost;

- pouzdan šav;

- stabilno izgaranje luka;

- čvrstoća premaza.

Vrste premaza elektroda.

Postoje sljedeće vrste premaza za elektrode:

- celuloza;

- kiselo;

- rutil;

- glavni.

Prvi tip omogućuje rad u svim prostornim položajima s istosmjernom i izmjeničnom strujom. Najviše se koriste u instalaciji. Karakteriziraju ih značajni gubici prskanja i ne dopuštaju pregrijavanje.

Rutil i kiselo omogućuju kuhanje u svim položajima, osim na vertikalnoj, istosmjernoj i izmjeničnoj struji. Druga vrsta premaza nije prikladna za čelike s visokim sadržajem sumpora i ugljika.

Gore navedene vrste kućišta podrazumijevaju korištenje samo jedne specifične vrste premaza. Međutim, moguće su kombinacije nekoliko opcija. Kombinacije se mogu sastaviti od nekoliko vrsta, ovisno o problemu koji se rješava.

Kombinirane školjke pripadaju zasebnoj klasi i nisu uključene u glavna četiri tipa.

Također postoji klasifikacija ovisno o debljini premaza.

Svakoj debljini dodijeljena je posebna slovna oznaka:

- tanak - M;

- srednja debljina - C;

- debeo - D;

- posebno debeli G.

Naravno, šipke se odabiru u skladu s ciljevima. Pravi izbor jamči visoku kvalitetu obavljenog posla.

Razredi elektroda

Dešifriranje oznake elektrode.

Postoje razne marke elektroda dizajniranih za rješavanje određenih problema. Karakteriziraju ih određena svojstva, što vam omogućuje da odaberete najprikladniji materijal.

Marku OK-92.35 karakterizira istezanje od šesnaest posto te granica popuštanja i čvrstoće od 514 MPa, odnosno 250 HB.Granica tečenja OK-92.86 je 409 MPa.

Oznake elektroda za ručno zavarivanje OK-92.05 i OK-92.26 imaju relativno rastezanje od 29% i 39%, te granicu tečenja od 319 odnosno 419 MPa.

Granica tečenja OK-92.58 je 374 MPa.

Sve gore navedene elektrode koriste se za ručno elektrolučno zavarivanje lijevanog željeza. Ovisno o metalu s kojim se obrađuje, odabire se i posebna vrsta šipke. Na primjer, za bakar - ANTs / OZM2, čisti nikal - OZL-32, aluminij - OZA1, monel - V56U, silumin - OZANA2, itd.

Osim toga, zavarivač također treba kontrolirati kvalitetu dijelova koji se zavaruju. Ovisno o materijalu, radnim uvjetima, položaju šava i drugim čimbenicima, odaberite odgovarajuću elektrodu koja će osigurati najbolju kvalitetu spajanja.

Pečenje, sušenje i skladištenje

Prilikom skladištenja elektroda na hladnom i vlažnom mjestu dolazi do vlage. Prisutnost vlage otežava paljenje, dovodi do lijepljenja i uništavanja premaza. Ovi čimbenici negativno utječu na kvalitetu rada, pa se provodi preliminarna priprema.

Kalciniranje i sušenje razlikuju se po temperaturi i načinu grijanja. Elektrode za pečenje je toplinski učinak usmjeren na smanjenje sadržaja vlage u premazu. Sušenje se odvija na nižim temperaturama uz postupno zagrijavanje.

Potrebno je zapaliti:

- nakon prodora vlage;

- nakon dugotrajnog skladištenja;

- kada su elektrode ležale na vlažnom mjestu;

- s poteškoćama u radu uzrokovanim sadržajem vlage.

Više od dva puta elektrode se ne smiju peći, inače se premaz može odvojiti od šipke.

Slika 14 - Termičko kućište

Sušenje pomaže u povećanju temperature potrošnog materijala prije rada, tako da temperaturna razlika ne pokvari zavareni bazen i šav je visoke kvalitete. Operacija pomaže u stvaranju tijesne veze u proizvodima pod pritiskom. Postupno zagrijavanje pomaže u isparavanju vlage i izbjegavanju stvaranja kamenca. Način i trajanje sušenja ovise o marki elektroda i navodi ih proizvođač na pakiranju. Hlađenje treba biti uz pećnicu kako bi se izbjegle nagle promjene temperature.

Rutilne i celulozne vrste premaza manje su osjetljive na vlagu. Pečenje prije rada nije obavezno. U slučaju zasićenja vlagom, celulozne elektrode se suše na t = 70 ° C, a ne više kako bi se izbjegle pukotine. Rutilne se suše na 100–150 °C 1–2 sata. Nezapakirane glavne elektrode kalciniraju se 1-2 sata na t=250-350 °C.

Za grijanje se koriste električne peći, termo kućišta i termos kućišta. Oprema vam omogućuje regulaciju temperature i zagrijavanje do 100–400 °C. Za sušenje kod kuće prikladna je električna pećnica. “Originalni” način sušenja je industrijsko sušilo za kosu. Elektrode se stavljaju u cijev i u nju se usmjerava struja vrućeg zraka.

Skladištenje

Pravilno skladištenje elektroda pomoći će da se ne izgube svojstva i izbjegne sušenje. Mjesto skladištenja mora biti toplo i suho, bez naglih promjena. Čak i svakodnevne promjene prati rosa, koju premaz brzo upija. Temperatura ne smije pasti ispod 14 ° C, a vlažnost treba održavati unutar 50%. Rok trajanja elektroda, podložan uvjetima skladištenja, ograničen je samo njihovim stanjem.

Slika 15 - Kućište za pohranu domaće izrade

Slika 15 - Kućište za pohranu domaće izrade

Tvorničko pakiranje ima zatvorenu brtvu u foliji koja štiti od vlage. Pakete treba čuvati na policama i policama, ali ne na podu ili u blizini zidova. Za dugotrajno skladištenje, preporuča se čuvati raspakirane šipke u termo kutijama odgovarajuće veličine. Takvi se spremnici mogu kupiti u specijaliziranoj trgovini ili napraviti samostalno.